Dinamica, precisa e rapida

Questi i requisiti indispensabili che ESSEGI-SYSTEM SERVICE garantisce nel processo di realizzazione delle schede elettroniche.

Alta affidabilità e qualità nel tempo sono i presupposti fondamentali per rispondere ad esigenze e tempistiche sempre più strette richieste dal mercato.

Negli anni dello sviluppo tecnologico e della componentistica , l’Azienda ha deciso di investire in macchinari ad alte prestazioni con linee completamente automatiche per l’assemblaggio delle schede elettroniche con la tecnologia della saldatura SMT “Surface Mounting Technology”.

Assemblaggio SMT

La “tecnologia a montaggio superficiale” è una delle tecniche utilizzate per l’assemblaggio di componenti elettronici direttamente sulla superficie del circuito, senza la necessità di fori passanti e prendono la denominazione di “Surface Mounting Device” in sigla SMD.

Il processo produttivo di prodotti SMD prevede le seguenti fasi principali:

- Selezione dei componenti necessari (kittaggio), set-up P&P;

- Montaggio dei singoli componenti SMD su circuito stampato;

- Saldatura in rifusione;

- Eventuale completamento o assemblaggio meccanico.

Vantaggi

- Riduzione delle dimensioni dei componenti, con la conseguente riduzione delle dimensioni dei prodotti finiti;

- Monta componenti di dimensioni fino a 01/005;

- Test elettrico sul pescaggio del primo componente;

- Possibilità di programmare fino a 99 vassoi diversi tra loro;

- Totale automazione, pertanto massima velocizzazione delle procedure;

- Possibilità di montaggio dei i componenti su entrambe le facce del circuito;

- Minore incidenza di errore umano;

- Riduzione sensibile dello scarto di produzione;

Le nostre opzioni per montaggio SMD:

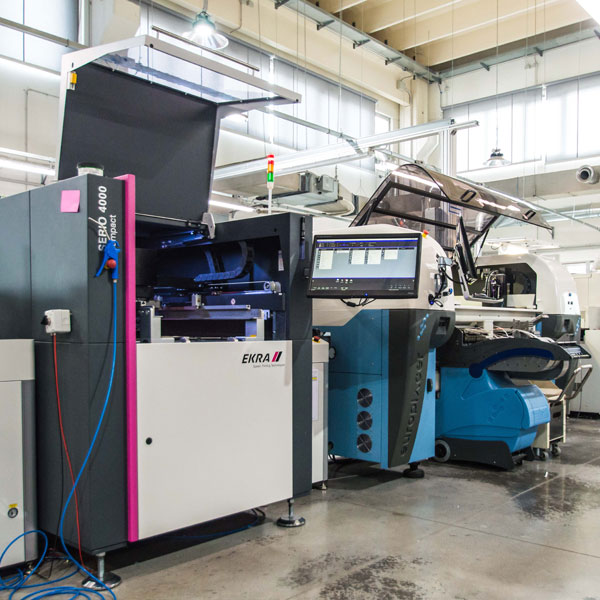

Due serigrafiche a centraggio ottico completamente automatiche, per poi passare al cuore delle due linee produttive, composto da una IINEO 2 PLUS, una IINEO 2 e una IINEO 1 PLUS.

Ottimizzando il lavoro di queste tre Pick&Place, siamo in grado di raggiungere il posizionamento reale (non teorico) di 500˙000 componenti al giorno, montando "fine pitch", BGA, uBGA, QFN, DFN, LPGA e USON su ambo i lati del pcb.

Concludono il processo SMT due forni di rifusione a convenzione forzata d’aria di ultima generazione.